Oringi NBR – profesjonalne rozwiązanie dla przemysłu uszczelnień technicznych

Wprowadzenie: czym są oringi NBR i dlaczego są tak popularne?

Oringi NBR (z ang. Nitrile Butadiene Rubber, czyli kauczuk butadienowo–akrylonitrylowy) to jedne z najczęściej stosowanych uszczelnień technicznych w przemyśle. Ich główną zaletą jest odporność na oleje, smary i paliwa, co czyni je niezastąpionymi w układach hydraulicznych, pneumatycznych, motoryzacji oraz maszynach przemysłowych.

Z uwagi na swoje właściwości, Oring NBR jest uznawany za uniwersalne rozwiązanie dla wielu zastosowań, w których wymagana jest odporność na środowisko olejowe i umiarkowane temperatury pracy. Wersja NBR 70 (o twardości 70 ±5 IRHD) stanowi najczęściej wybierany standard materiałowy wśród producentów i użytkowników końcowych.

Charakterystyka materiału NBR 70

Oringi NBR 70 wyróżniają się zestawem parametrów, które decydują o ich wysokiej jakości i stabilności w eksploatacji.

| Właściwość |

Wartość |

Metoda badania |

| Twardość (IRHD) |

70 ±5 |

ASTM D1415 |

| Wytrzymałość na rozciąganie |

16,2 MPa |

ASTM D412 |

| Wydłużenie przy zerwaniu |

359% |

ASTM D412 |

| Gęstość |

1,28 ±0,03 g/cm³ |

ASTM D297 |

| Odporność na odkształcenie po ściskaniu (22h / 100°C) |

12% |

ASTM D395B |

| Odporność na niską temperaturę (kruchość) |

brak pęknięć przy -40°C |

ASTM D2137 |

| TR10 |

-27°C |

ASTM D1329 |

Te dane pokazują, że oringi NBR zapewniają doskonały balans między elastycznością, wytrzymałością i odpornością chemiczną, co jest kluczowe w środowiskach przemysłowych.

Właściwości fizyczne i eksploatacyjne oringów NBR

1. Twardość i sprężystość

Twardość 70 IRHD to kompromis pomiędzy elastycznością a odpornością na ściskanie. Dzięki temu NBR oringi dobrze dopasowują się do powierzchni uszczelnianych, jednocześnie zachowując stabilność kształtu nawet przy długotrwałym nacisku. To parametr istotny m.in. w hydraulice, gdzie uszczelnienia pracują pod ciśnieniem do kilkuset barów.

2. Odporność termiczna

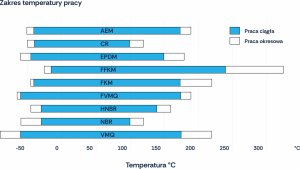

Zakres pracy oringów NBR 70 mieści się zazwyczaj w przedziale od -30°C do +100°C, jednak według badań laboratoryjnych (ASTM D2137) materiał zachowuje integralność nawet przy -40°C, a kruchość pojawia się dopiero poniżej tej granicy. W warunkach statycznych krótkotrwała praca w temperaturze do +120°C jest również możliwa.

3. Odporność chemiczna i olejoodporność

To najważniejsza zaleta kauczuku NBR. Dzięki obecności akrylonitrylu, Olejoodporne NBR oringi wykazują znakomitą odporność na:

-

oleje mineralne i syntetyczne,

-

paliwa (benzyna, olej napędowy),

-

smary,

-

węglowodory alifatyczne.

Zgodnie z testami ASTM D471, po 70 godzinach w IRM Oil 901 w temperaturze 100°C, materiał NBR 70 zachowuje pełną strukturę przy minimalnych zmianach parametrów:

-

twardość: +3 punkty,

-

wytrzymałość: -12%,

-

wydłużenie: -7%,

-

zmiana objętości: -8%.

Tak niewielkie odchylenia potwierdzają stabilność NBR w środowisku olejowym, co czyni go niezawodnym w aplikacjach hydraulicznych i mechanicznych.

Zmiany właściwości po starzeniu – trwałość NBR w czasie

Starzenie materiału w powietrzu (ASTM D573, 70 h / 100°C) pokazuje, że oringi NBR zachowują swoje parametry nawet po długotrwałej ekspozycji na ciepło:

-

twardość: +3,

-

wytrzymałość: +6%,

-

wydłużenie: -9%.

Takie wyniki potwierdzają wysoką stabilność chemiczną i termiczną materiału NBR, co ma kluczowe znaczenie dla niezawodności uszczelnień w długim okresie użytkowania.

NBR vs. inne elastomery – porównanie właściwości

Dla inżynierów i specjalistów ds. zakupów istotne jest porównanie NBR z innymi popularnymi materiałami stosowanymi w produkcji oringów:

| Materiał |

Zakres temperatur (°C) |

Odporność na oleje |

Odporność na chemikalia |

Zastosowania |

| NBR (70) |

-30 do +100 |

Bardzo dobra |

Dobra |

Układy hydrauliczne, pneumatyka, motoryzacja |

| EPDM |

-40 do +120 |

Słaba |

Doskonała (woda, para) |

Systemy wodne, HVAC |

| FKM (Viton®) |

-20 do +200 |

Doskonała |

Bardzo dobra |

Przemysł chemiczny, automotive premium |

| Silicone (VMQ) |

-60 do +200 |

Ograniczona |

Dobra |

Medycyna, elektronika, spożywczy |

Jak widać, NBR oringi stanowią najbardziej opłacalne rozwiązanie w aplikacjach, gdzie dominuje kontakt z olejami, paliwami i smarami – bez potrzeby stosowania droższych materiałów jak FKM.

Olejoodporne NBR oringi – zastosowania przemysłowe

Dzięki swoim właściwościom fizycznym i odporności chemicznej, olejoodporne NBR oringi znajdują zastosowanie w wielu gałęziach przemysłu:

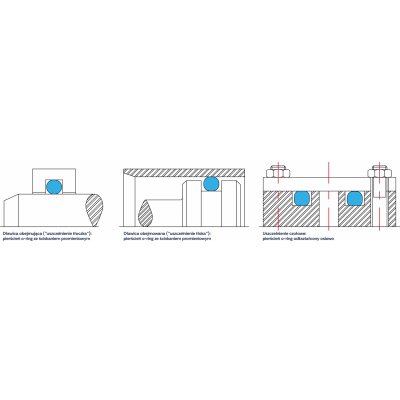

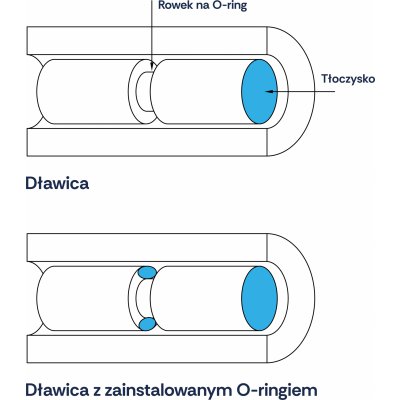

1. Hydraulika i pneumatyka

W siłownikach, zaworach i pompach, oring NBR 70 gwarantuje szczelność przy wysokim ciśnieniu i w środowisku olejowym. Zapewnia stabilność wymiarową oraz minimalny dryf materiału.

2. Motoryzacja

Stosowany w układach paliwowych, hamulcowych (z wyłączeniem DOT), w silnikach oraz skrzyniach biegów. NBR oringi są odporne na benzynę, oleje silnikowe i płyny przekładniowe.

3. Przemysł maszynowy i rolniczy

W maszynach budowlanych, prasach hydraulicznych i urządzeniach rolniczych Oringi NBR pracują w zmiennych warunkach ciśnienia i temperatury, zachowując długą żywotność.

4. Gospodarka wodno-kanalizacyjna

NBR posiada również dopuszczenia DVGW (DIN EN 549 H3/B2) dla zakresu temperatur od -20 do +80°C, co umożliwia jego stosowanie w kontaktach z gazami i mediami wodnymi.

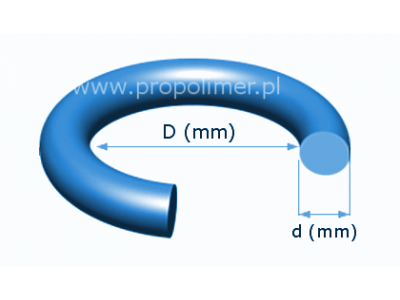

Dobór odpowiedniego oringu NBR – aspekty techniczne

Przy wyborze oringów NBR 70 należy wziąć pod uwagę kilka kluczowych czynników technicznych:

-

Twardość materiału (IRHD 70) – optymalna dla większości statycznych i dynamicznych uszczelnień.

-

Wymiary oringu – zgodne z normami ISO 3601, AS568 lub DIN 3771.

-

Temperatura pracy – dostosowana do zakresu -30°C+100°C.

-

Medium robocze – oleje, smary, paliwa; w przypadku silnych chemikaliów lepiej wybrać FKM.

-

Ciśnienie i rodzaj ruchu – dla ruchu obrotowego warto zastosować dodatkowe pierścienie podpierające (backup rings).

Dzięki właściwemu doborowi oringu NBR 70, możliwe jest uzyskanie długotrwałej i bezawaryjnej pracy układu.

Zalety stosowania oringów NBR 70

-

✅ Olejoodporność – wysoka odporność na oleje, paliwa i smary.

-

✅ Stabilność wymiarowa – niewielki skurcz i niska podatność na odkształcenia trwałe.

-

✅ Uniwersalne zastosowanie – sprawdzony standard dla przemysłu maszynowego i hydrauliki.

-

✅ Wysoka dostępność – oringi NBR 70 to najbardziej powszechny typ w ofercie producentów.

-

✅ Atrakcyjna cena – doskonały stosunek jakości do kosztu w porównaniu do materiałów FKM czy VMQ.

Ograniczenia i alternatywy dla NBR

Choć NBR oringi są bardzo uniwersalne, warto znać ich ograniczenia:

-

nie są odporne na ozon, promieniowanie UV i silne utleniacze,

-

w kontakcie z glikolami (np. w płynach hamulcowych DOT) mogą pęcznieć,

-

nie nadają się do pracy w temperaturach powyżej +120°C.

W takich przypadkach zaleca się stosowanie:

-

EPDM – dla układów z wodą i parą,

-

FKM (Viton®) – dla wysokich temperatur i agresywnych chemikaliów,

-

HNBR – jako ulepszona wersja NBR, odporna na wyższe temperatury i ozon.

Podsumowanie

Oringi NBR 70 to niezawodne, ekonomiczne i technicznie sprawdzone rozwiązanie dla szerokiego zakresu zastosowań przemysłowych. Ich olejoodporność, stabilność mechaniczna i odporność na starzenie sprawiają, że są najczęściej wybieranym typem uszczelnień w branży.

Dla inżynierów i zakupowców, którzy poszukują sprawdzonego materiału o wysokiej trwałości, oring NBR jest wyborem o najlepszym stosunku jakości do ceny.

Zarówno w hydraulice, motoryzacji, jak i ogólnym przemyśle maszynowym, NBR oringi gwarantują długotrwałą szczelność i niezawodność działania.

Nazwy handlowe: CHEMIGUM®, HYCAR®, PARACRIL®, PERBUNAN®, KRYNAC®, NYSYSN®

Oringi NBR są najszerzej stosowanym uszczelnieniem w branży. Swoją popularność Oringi NBR zawdzięczają względnie niskiemu kosztowi przy czym o-ringi wykonane z NBR posiadają dobre właściwości mechaniczne. Oringi nitrylowe przewyższają większość elastomerów w zakresie odkształceń trwałych, odporności na zerwanie i na ścieranie. Zakres temperatury pracy dla O-ringów NBR wynosi od -30 °C do +120 °C.

Swoją popularność Oringi NBR zawdzięczają dzięki odporności na produkty ropopochodne i naftowe. Głównym czynnikiem ograniczającym użycie Oringów NBR jest: słaba odporność na działanie ozonu, warunki klimatyczne oraz umiarkowana odporność na warunki termiczne, ale w większości zastosowań nie są to czynniki ograniczające użycie Oringów wykonanych z tego najbardziej ekonomicznego materiału.

W ofercie posiadamy O-ringi NBR w rozmiarach calowych (AS568) i metrycznych. Standardowo Oringi wykonane z NBR posiadają twardość 70 Shore ale dostępne są również w twardościach: 40, 50, 60, 80 i 90 ShA.

Analiza odporności chemicznej oringów NBR

Executive Summary

Oringi NBR (kauczuk nitrylowy, znany również jako Buna-N lub Nitrile) należą do najbardziej rozpowszechnionych elastomerów uszczelniających w przemyśle. Ich popularność wynika z doskonałej odporności na oleje mineralne, smary, paliwa oraz stosunkowo niskiego kosztu produkcji.

Oringi NBR łączą elastyczność, trwałość mechaniczną i stabilność chemiczną w wielu aplikacjach przemysłowych, jednak nie są odporne na ozon, promieniowanie UV oraz silne utleniacze i kwasy.

Celem niniejszego opracowania jest przedstawienie szczegółowej analizy odporności chemicznej oringów NBR, mechanizmów ich degradacji oraz kryteriów technicznych, które należy uwzględnić przy doborze tego materiału.

Charakterystyka materiału NBR

Skład chemiczny i struktura

NBR (Nitrile Butadiene Rubber) to kopolimer akrylonitrylu (ACN) i butadienu. Proporcje tych monomerów (zwykle 18–50% ACN) wpływają bezpośrednio na właściwości fizykochemiczne elastomeru:

-

Wysoka zawartość ACN (35–50%) → lepsza odporność chemiczna i mniejsze pęcznienie w olejach, ale gorsza elastyczność w niskich temperaturach.

-

Niska zawartość ACN (18–25%) → większa elastyczność w zimnie, ale niższa odporność na paliwa i oleje.

Optymalny dobór składu NBR pozwala uzyskać materiał zrównoważony pod względem elastyczności, odporności chemicznej i trwałości.

Typowe właściwości fizykochemiczne

| Parametr |

Typowa wartość (NBR 70 ShA) |

| Zakres temperatur pracy |

−30°C do +110°C (krótkotrwale do +130°C) |

| Gęstość |

1,0–1,3 g/cm³ |

| Twardość (Shore A) |

40–90 |

| Odporność na oleje mineralne |

Doskonała |

| Odporność na paliwa |

Dobra do bardzo dobra |

| Odporność na wodę i parę |

Ograniczona |

| Odporność na ozon i UV |

Słaba |

Mechanizmy odporności chemicznej O-ringów NBR

Odporność chemiczna oringów NBR wynika głównie z obecności grup polarnego akrylonitrylu (−CN), które zmniejszają rozpuszczalność materiału w substancjach niepolarnych, takich jak oleje i paliwa. Jednocześnie obecność wiązań podwójnych (z butadienu) czyni materiał podatnym na utlenianie i starzenie atmosferyczne.

Kluczowe czynniki wpływające na odporność Oringów NBR:

-

Zawartość akrylonitrylu (ACN) – decyduje o odporności na oleje i paliwa.

-

Rodzaj medium – im bardziej niepolarne medium (oleje mineralne, benzyna), tym lepsza kompatybilność.

-

Temperatura – wysoka temperatura przyspiesza starzenie i pęcznienie.

-

Obecność tlenu, ozonu i UV – powoduje degradację i pękanie powierzchni.

-

Rodzaj sieciowania – systemy siarkowe zapewniają lepszą elastyczność, a nadtlenkowe – wyższą odporność cieplną.

Klasyfikacja odporności chemicznej

Podobnie jak dla innych elastomerów, odporność chemiczną NBR klasyfikuje się czterostopniowo:

| Ocena |

Znaczenie techniczne |

| A |

Doskonała odporność – brak zauważalnych zmian |

| B |

Dobra odporność – niewielkie pęcznienie |

| C |

Umiarkowana odporność – częściowa degradacja |

| D |

Nieodpowiedni – silna degradacja lub rozkład |

Tabela odporności chemicznej Oringów NBR

Poniższa tabela przedstawia orientacyjną odporność chemiczną Oringów NBR na najczęściej spotykane grupy substancji chemicznych. Dane mają charakter ogólny i mogą się różnić w zależności od zawartości ACN i rodzaju sieciowania.

| Grupa substancji / Medium |

Przykłady |

Odporność (ocena) |

Uwagi techniczne |

| Olej mineralny, smary |

oleje silnikowe, hydrauliczne, przekładniowe |

A |

Doskonała odporność; standardowy wybór dla układów olejowych |

| Paliwa węglowodorowe |

benzyna, ON, nafta |

A–B |

Dobra odporność, zależna od zawartości ACN |

| Woda zimna |

H₂O do 50°C |

B–C |

Dopuszczalna, lecz długotrwały kontakt powoduje pęcznienie |

| Gorąca woda / para |

>80°C |

C–D |

Degradacja sieci polimerowej |

| Kwasy nieorganiczne (rozcieńczone) |

H₂SO₄, HCl |

C–D |

Ograniczona odporność, szczególnie w wysokiej temp. |

| Zasady (alkalia) |

NaOH, KOH |

C |

Nieznaczna odporność; unikać wysokich stężeń |

| Rozpuszczalniki aromatyczne |

toluen, ksylen |

C–D |

Silne pęcznienie, możliwa utrata elastyczności |

| Ketony i estry |

aceton, octan etylu |

D |

Niekorzystne – rozkład sieci polimerowej |

| Płyny hydrauliczne (na bazie olejów) |

HLP, HLPD |

A |

Bardzo dobra stabilność i szczelność |

| Płyny hamulcowe glikolowe (DOT) |

DOT-3, DOT-4 |

D |

NBR niekompatybilny z glikolami |

| Płyny hamulcowe silikonowe |

DOT-5 |

B–C |

Dopuszczalne zastosowanie |

| Ozon i UV |

ekspozycja atmosferyczna |

D |

Pękanie i utlenianie powierzchni |

| Roztwory soli |

NaCl, K₂SO₄ |

B |

Dobra stabilność chemiczna |

| Tłuszcze roślinne i zwierzęce |

olej rzepakowy, smalec |

B–C |

Umiarkowana odporność – możliwość pęcznienia |

Czynniki wpływające na trwałość Oringów NBR

1. Temperatura pracy

Wysoka temperatura (>100°C) przyspiesza proces starzenia i utleniania. W praktyce żywotność Oringów NBR w 120°C spada o 50% względem pracy w 80°C.

2. Ciśnienie i odkształcenie

W aplikacjach hydraulicznych Oringi NBR zachowują doskonałą szczelność pod ciśnieniem do 250 bar. Należy jednak unikać nadmiernego ściśnięcia przekraczającego 30% przekroju Oringu.

3. Rodzaj medium

Najlepsze wyniki uzyskuje się w środowiskach zawierających oleje, smary, paliwa i węglowodory nasycone. Woda, ozon i ketony skracają żywotność uszczelnień.

4. Zawartość akrylonitrylu

Wybór NBR o wysokiej zawartości ACN (ok. 40%) jest zalecany dla aplikacji paliwowych i olejowych, natomiast mieszanki o niższym ACN są preferowane w niskich temperaturach.

5. Dodatki stabilizujące

Nowoczesne mieszanki NBR mogą zawierać antyoksydanty, stabilizatory UV i dodatki antyozonowe, które wydłużają żywotność materiału.

Porównanie właściwości Oringów NBR z innymi elastomerami

| Właściwość / Materiał |

Oringi NBR |

Oringi EPDM |

Oringi FKM (Viton) |

Oringi FFKM (Kalrez) |

| Odporność na oleje i paliwa |

Doskonała |

Słaba |

Doskonała |

Doskonała |

| Odporność na wodę i parę |

Średnia |

Doskonała |

Umiarkowana |

Dobra |

| Odporność na ozon i UV |

Słaba |

Doskonała |

Doskonała |

Doskonała |

| Odporność na kwasy |

Umiarkowana |

Dobra |

Dobra |

Doskonała |

| Odporność na zasady |

Średnia |

Doskonała |

Umiarkowana |

Dobra |

| Zakres temperatur pracy |

−30°C…+110°C |

−50°C…+150°C |

−25°C…+230°C |

−25°C…+300°C |

Zestawienie potwierdza, że Oringi NBR są najkorzystniejszym wyborem ekonomicznym do aplikacji z olejami, paliwami i smarami, ale nie nadają się do zastosowań wodnych, parowych i zewnętrznych (ozon, UV).

Zastosowania Oringów NBR

Ze względu na znakomitą odporność na oleje i smary, Oringi NBR są powszechnie stosowane w:

-

Hydraulice i pneumatyce – uszczelnienia tłoków, zaworów, złączek, pomp hydraulicznych.

-

Przemyśle motoryzacyjnym – układy paliwowe, pompy oleju, skrzynie biegów, sprężarki.

-

Przemysł maszynowy – uszczelnienia obrotowe i statyczne w kontaktach z olejami i smarami.

-

Sprzęcie AGD i HVAC – uszczelnienia zaworów chłodniczych (z medium olejowym).

-

Przemyśle górniczym i petrochemicznym – urządzenia do transportu i magazynowania paliw.

Dobór odpowiedniego typu Oringa NBR

-

NBR o niskiej zawartości ACN (18–25%)

– lepsza elastyczność w niskich temperaturach, ograniczona odporność na paliwa.

-

NBR o średniej zawartości ACN (30–35%)

– kompromis pomiędzy odpornością chemiczną a elastycznością.

-

NBR o wysokiej zawartości ACN (40–50%)

– najlepsza odporność na oleje i paliwa, ale gorsza praca w temperaturach poniżej −20°C.

-

NBR nadtlenkowy (HNBR)

– uwodorniona wersja o podwyższonej odporności cieplnej (do 150°C) i ozonowej, stosowana w aplikacjach wymagających trwałości.

Praktyczne zalecenia techniczne odnośnie O-ringów NBR

-

Unikać kontaktu oringów NBR z ozonem, światłem UV i czystym tlenem.

-

Przy montażu stosować smary silikonowe lub kompatybilne oleje mineralne.

-

Nie używać smarów zawierających estry, ketony lub alkohole.

-

Przy długotrwałej pracy w wodzie zaleca się stosowanie alternatywnych materiałów (np. EPDM).

-

Należy przechowywać oringi NBR w chłodnym, suchym miejscu, z dala od promieni słonecznych.

Wnioski techniczno-decyzyjne dotyczące uszczelnienia typu O-ring NBR

-

Oringi NBR są najbardziej ekonomicznym i wszechstronnym wyborem do kontaktu z olejami, paliwami i smarami.

-

Ich odporność chemiczna zależy bezpośrednio od zawartości akrylonitrylu – wyższy ACN zwiększa odporność na media niepolarne.

-

Nie są zalecane do zastosowań wodnych, parowych ani zewnętrznych (ozon, UV).

-

W warunkach wysokiej temperatury i ciśnienia warto rozważyć zastosowanie HNBR lub FKM (Viton).

-

Dobór odpowiedniego NBR powinien uwzględniać zakres temperatur, rodzaj medium i warunki pracy (statyczne/dynamiczne).

Podsumowanie

Oringi NBR (kauczuk nitrylowy) to standard przemysłowy dla uszczelnień w układach olejowych i paliwowych. Zapewniają wysoką szczelność, odporność chemiczną i mechaniczną przy umiarkowanych kosztach.

Ograniczenia w zakresie odporności na ozon, promieniowanie UV i gorącą wodę należy kompensować odpowiednim doborem materiału do konkretnego środowiska pracy.

Dzięki uniwersalności i dostępności w szerokim zakresie wymiarów i twardości, oringi NBR pozostają podstawowym wyborem w większości aplikacji hydraulicznych, pneumatycznych i motoryzacyjnych.

Odniesienie do oferty Propolimer.pl

Firma Propolimer.pl oferuje szeroki asortyment oringów NBR w różnych twardościach i wymiarach zgodnych z normami ISO 3601.

Dostępne są wersje standardowe oraz specjalne (HNBR) o podwyższonej odporności cieplnej i ozonowej.

Dzięki wieloletniemu doświadczeniu technicznemu, Propolimer zapewnia fachowe doradztwo przy doborze odpowiednich uszczelnień NBR do konkretnych warunków pracy, gwarantując niezawodność i trwałość systemów hydraulicznych oraz paliwowych.

Analiza odporności chemicznej oringów NBR

Executive Summary

Oringi NBR (kauczuk nitrylowy, znany również jako Buna-N lub Nitrile) należą do najbardziej rozpowszechnionych elastomerów uszczelniających w przemyśle. Ich popularność wynika z doskonałej odporności na oleje mineralne, smary, paliwa oraz stosunkowo niskiego kosztu produkcji.

Oringi NBR łączą elastyczność, trwałość mechaniczną i stabilność chemiczną w wielu aplikacjach przemysłowych, jednak nie są odporne na ozon, promieniowanie UV oraz silne utleniacze i kwasy.

Celem niniejszego opracowania jest przedstawienie szczegółowej analizy odporności chemicznej oringów NBR, mechanizmów ich degradacji oraz kryteriów technicznych, które należy uwzględnić przy doborze tego materiału.

Charakterystyka materiału NBR

Skład chemiczny i struktura

NBR (Nitrile Butadiene Rubber) to kopolimer akrylonitrylu (ACN) i butadienu. Proporcje tych monomerów (zwykle 18–50% ACN) wpływają bezpośrednio na właściwości fizykochemiczne elastomeru:

-

Wysoka zawartość ACN (35–50%) → lepsza odporność chemiczna i mniejsze pęcznienie w olejach, ale gorsza elastyczność w niskich temperaturach.

-

Niska zawartość ACN (18–25%) → większa elastyczność w zimnie, ale niższa odporność na paliwa i oleje.

Optymalny dobór składu NBR pozwala uzyskać materiał zrównoważony pod względem elastyczności, odporności chemicznej i trwałości.

Typowe właściwości fizykochemiczne

| Parametr |

Typowa wartość (NBR 70 ShA) |

| Zakres temperatur pracy |

−30°C do +110°C (krótkotrwale do +130°C) |

| Gęstość |

1,0–1,3 g/cm³ |

| Twardość (Shore A) |

40–90 |

| Odporność na oleje mineralne |

Doskonała |

| Odporność na paliwa |

Dobra do bardzo dobra |

| Odporność na wodę i parę |

Ograniczona |

| Odporność na ozon i UV |

Słaba |

Mechanizmy odporności chemicznej O-ringów NBR

Odporność chemiczna oringów NBR wynika głównie z obecności grup polarnego akrylonitrylu (−CN), które zmniejszają rozpuszczalność materiału w substancjach niepolarnych, takich jak oleje i paliwa. Jednocześnie obecność wiązań podwójnych (z butadienu) czyni materiał podatnym na utlenianie i starzenie atmosferyczne.

Kluczowe czynniki wpływające na odporność Oringów NBR:

-

Zawartość akrylonitrylu (ACN) – decyduje o odporności na oleje i paliwa.

-

Rodzaj medium – im bardziej niepolarne medium (oleje mineralne, benzyna), tym lepsza kompatybilność.

-

Temperatura – wysoka temperatura przyspiesza starzenie i pęcznienie.

-

Obecność tlenu, ozonu i UV – powoduje degradację i pękanie powierzchni.

-

Rodzaj sieciowania – systemy siarkowe zapewniają lepszą elastyczność, a nadtlenkowe – wyższą odporność cieplną.

Klasyfikacja odporności chemicznej

Podobnie jak dla innych elastomerów, odporność chemiczną NBR klasyfikuje się czterostopniowo:

| Ocena |

Znaczenie techniczne |

| A |

Doskonała odporność – brak zauważalnych zmian |

| B |

Dobra odporność – niewielkie pęcznienie |

| C |

Umiarkowana odporność – częściowa degradacja |

| D |

Nieodpowiedni – silna degradacja lub rozkład |

Tabela odporności chemicznej Oringów NBR

Poniższa tabela przedstawia orientacyjną odporność chemiczną Oringów NBR na najczęściej spotykane grupy substancji chemicznych. Dane mają charakter ogólny i mogą się różnić w zależności od zawartości ACN i rodzaju sieciowania.

| Grupa substancji / Medium |

Przykłady |

Odporność (ocena) |

Uwagi techniczne |

| Olej mineralny, smary |

oleje silnikowe, hydrauliczne, przekładniowe |

A |

Doskonała odporność; standardowy wybór dla układów olejowych |

| Paliwa węglowodorowe |

benzyna, ON, nafta |

A–B |

Dobra odporność, zależna od zawartości ACN |

| Woda zimna |

H₂O do 50°C |

B–C |

Dopuszczalna, lecz długotrwały kontakt powoduje pęcznienie |

| Gorąca woda / para |

>80°C |

C–D |

Degradacja sieci polimerowej |

| Kwasy nieorganiczne (rozcieńczone) |

H₂SO₄, HCl |

C–D |

Ograniczona odporność, szczególnie w wysokiej temp. |

| Zasady (alkalia) |

NaOH, KOH |

C |

Nieznaczna odporność; unikać wysokich stężeń |

| Rozpuszczalniki aromatyczne |

toluen, ksylen |

C–D |

Silne pęcznienie, możliwa utrata elastyczności |

| Ketony i estry |

aceton, octan etylu |

D |

Niekorzystne – rozkład sieci polimerowej |

| Płyny hydrauliczne (na bazie olejów) |

HLP, HLPD |

A |

Bardzo dobra stabilność i szczelność |

| Płyny hamulcowe glikolowe (DOT) |

DOT-3, DOT-4 |

D |

NBR niekompatybilny z glikolami |

| Płyny hamulcowe silikonowe |

DOT-5 |

B–C |

Dopuszczalne zastosowanie |

| Ozon i UV |

ekspozycja atmosferyczna |

D |

Pękanie i utlenianie powierzchni |

| Roztwory soli |

NaCl, K₂SO₄ |

B |

Dobra stabilność chemiczna |

| Tłuszcze roślinne i zwierzęce |

olej rzepakowy, smalec |

B–C |

Umiarkowana odporność – możliwość pęcznienia |

Czynniki wpływające na trwałość Oringów NBR

1. Temperatura pracy

Wysoka temperatura (>100°C) przyspiesza proces starzenia i utleniania. W praktyce żywotność Oringów NBR w 120°C spada o 50% względem pracy w 80°C.

2. Ciśnienie i odkształcenie

W aplikacjach hydraulicznych Oringi NBR zachowują doskonałą szczelność pod ciśnieniem do 250 bar. Należy jednak unikać nadmiernego ściśnięcia przekraczającego 30% przekroju Oringu.

3. Rodzaj medium

Najlepsze wyniki uzyskuje się w środowiskach zawierających oleje, smary, paliwa i węglowodory nasycone. Woda, ozon i ketony skracają żywotność uszczelnień.

4. Zawartość akrylonitrylu

Wybór NBR o wysokiej zawartości ACN (ok. 40%) jest zalecany dla aplikacji paliwowych i olejowych, natomiast mieszanki o niższym ACN są preferowane w niskich temperaturach.

5. Dodatki stabilizujące

Nowoczesne mieszanki NBR mogą zawierać antyoksydanty, stabilizatory UV i dodatki antyozonowe, które wydłużają żywotność materiału.

Porównanie właściwości Oringów NBR z innymi elastomerami

| Właściwość / Materiał |

Oringi NBR |

Oringi EPDM |

Oringi FKM (Viton) |

Oringi FFKM (Kalrez) |

| Odporność na oleje i paliwa |

Doskonała |

Słaba |

Doskonała |

Doskonała |

| Odporność na wodę i parę |

Średnia |

Doskonała |

Umiarkowana |

Dobra |

| Odporność na ozon i UV |

Słaba |

Doskonała |

Doskonała |

Doskonała |

| Odporność na kwasy |

Umiarkowana |

Dobra |

Dobra |

Doskonała |

| Odporność na zasady |

Średnia |

Doskonała |

Umiarkowana |

Dobra |

| Zakres temperatur pracy |

−30°C…+110°C |

−50°C…+150°C |

−25°C…+230°C |

−25°C…+300°C |

Zestawienie potwierdza, że Oringi NBR są najkorzystniejszym wyborem ekonomicznym do aplikacji z olejami, paliwami i smarami, ale nie nadają się do zastosowań wodnych, parowych i zewnętrznych (ozon, UV).

Zastosowania Oringów NBR

Ze względu na znakomitą odporność na oleje i smary, Oringi NBR są powszechnie stosowane w:

-

Hydraulice i pneumatyce – uszczelnienia tłoków, zaworów, złączek, pomp hydraulicznych.

-

Przemyśle motoryzacyjnym – układy paliwowe, pompy oleju, skrzynie biegów, sprężarki.

-

Przemysł maszynowy – uszczelnienia obrotowe i statyczne w kontaktach z olejami i smarami.

-

Sprzęcie AGD i HVAC – uszczelnienia zaworów chłodniczych (z medium olejowym).

-

Przemyśle górniczym i petrochemicznym – urządzenia do transportu i magazynowania paliw.

Dobór odpowiedniego typu Oringa NBR

-

NBR o niskiej zawartości ACN (18–25%)

– lepsza elastyczność w niskich temperaturach, ograniczona odporność na paliwa.

-

NBR o średniej zawartości ACN (30–35%)

– kompromis pomiędzy odpornością chemiczną a elastycznością.

-

NBR o wysokiej zawartości ACN (40–50%)

– najlepsza odporność na oleje i paliwa, ale gorsza praca w temperaturach poniżej −20°C.

-

NBR nadtlenkowy (HNBR)

– uwodorniona wersja o podwyższonej odporności cieplnej (do 150°C) i ozonowej, stosowana w aplikacjach wymagających trwałości.

Praktyczne zalecenia techniczne odnośnie O-ringów NBR

-

Unikać kontaktu oringów NBR z ozonem, światłem UV i czystym tlenem.

-

Przy montażu stosować smary silikonowe lub kompatybilne oleje mineralne.

-

Nie używać smarów zawierających estry, ketony lub alkohole.

-

Przy długotrwałej pracy w wodzie zaleca się stosowanie alternatywnych materiałów (np. EPDM).

-

Należy przechowywać oringi NBR w chłodnym, suchym miejscu, z dala od promieni słonecznych.

Wnioski techniczno-decyzyjne dotyczące uszczelnienia typu O-ring NBR

-

Oringi NBR są najbardziej ekonomicznym i wszechstronnym wyborem do kontaktu z olejami, paliwami i smarami.

-

Ich odporność chemiczna zależy bezpośrednio od zawartości akrylonitrylu – wyższy ACN zwiększa odporność na media niepolarne.

-

Nie są zalecane do zastosowań wodnych, parowych ani zewnętrznych (ozon, UV).

-

W warunkach wysokiej temperatury i ciśnienia warto rozważyć zastosowanie HNBR lub FKM (Viton).

-

Dobór odpowiedniego NBR powinien uwzględniać zakres temperatur, rodzaj medium i warunki pracy (statyczne/dynamiczne).

Podsumowanie

Oringi NBR (kauczuk nitrylowy) to standard przemysłowy dla uszczelnień w układach olejowych i paliwowych. Zapewniają wysoką szczelność, odporność chemiczną i mechaniczną przy umiarkowanych kosztach.

Ograniczenia w zakresie odporności na ozon, promieniowanie UV i gorącą wodę należy kompensować odpowiednim doborem materiału do konkretnego środowiska pracy.

Dzięki uniwersalności i dostępności w szerokim zakresie wymiarów i twardości, oringi NBR pozostają podstawowym wyborem w większości aplikacji hydraulicznych, pneumatycznych i motoryzacyjnych.

Odniesienie do oferty Propolimer.pl

Firma Propolimer.pl oferuje szeroki asortyment oringów NBR w różnych twardościach i wymiarach zgodnych z normami ISO 3601.

Dostępne są wersje standardowe oraz specjalne (HNBR) o podwyższonej odporności cieplnej i ozonowej.

Dzięki wieloletniemu doświadczeniu technicznemu, Propolimer zapewnia fachowe doradztwo przy doborze odpowiednich uszczelnień NBR do konkretnych warunków pracy, gwarantując niezawodność i trwałość systemów hydraulicznych oraz paliwowych.